Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

En la actualidad, la inspección principal del sustrato cerámico terminado cubre la inspección visual, la inspección de propiedades mecánicas, la inspección de propiedades térmicas, la inspección de propiedades eléctricas, las propiedades de empaquetado (rendimiento de trabajo) verificación e inspección de confiabilidad.

La inspección de apariencia de sustratos de cerámica se realiza regularmente mediante microscopía visual u óptica, principalmente que incluye grietas, agujeros, rasguños en la superficie de la capa de metal, pelado, manchas y otros defectos de calidad. Además, el tamaño de contorno de los sustratos, el grosor de la capa metálica, la deformación (comba) de los sustratos y la precisión gráfica de la superficie del sustrato deben ser probadas. Especialmente para el uso de enlaces de chip, envasado de alta densidad, la deformación de la superficie generalmente se requiere para ser inferior al 0.3% de las dimensiones.

En los últimos años, con el desarrollo continuo de la tecnología informática y la tecnología de procesamiento de imágenes, los costos laborales de fabricación continúan aumentando, casi todos los fabricantes prestan cada vez más atención a la aplicación de la inteligencia artificial y la tecnología de visión artificial en la transformación y actualización de la industria manufacturera y los métodos de detección y el equipo basados en la visión artificial se han convertido gradualmente en un medio importante para mejorar la calidad del producto y mejorar el rendimiento. Por lo tanto, la aplicación de equipos de inspección de visión artificial a la detección del sustrato cerámico puede mejorar la eficiencia de detección y reducir el costo de mano de obra en consecuencia.

Las propiedades mecánicas del sustrato de cerámica se refieren principalmente a la fuerza de unión de la capa de alambre de metal, lo que indica la resistencia de unión entre la capa metálica y el sustrato de cerámica, lo que determina directamente la calidad del paquete de dispositivos posterior (resistencia y confiabilidad sólida, etc.) . La resistencia de unión de los sustratos de cerámica preparados por diferentes métodos es bastante diferente, y los sustratos de cerámica planar preparados por proceso de alta temperatura (como TPC, DBC, etc.) generalmente están conectados por enlaces químicos entre la capa metálica y el sustrato de cerámica, y, y, La fuerza de unión es alta. En el sustrato cerámico preparado por un proceso de baja temperatura (como el sustrato DPC), la fuerza de van der Waals y la fuerza de mordida mecánica entre la capa metálica y el sustrato cerámico son principalmente, y la resistencia de unión es baja.

Los métodos de prueba para la fuerza de metalización de cerámica en el sustrato incluyen:

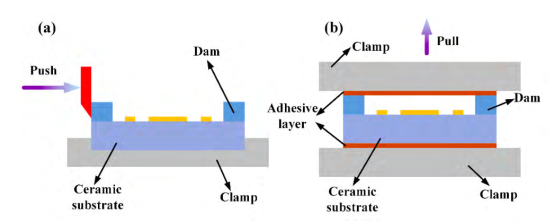

1) Método de cinta: la cinta está cerca de la superficie de la capa de metal, y el rodillo de goma se enrolla sobre ella para eliminar las burbujas en la superficie de unión. Después de 10 segundos, retire la cinta con una tensión perpendicular a la capa metálica y pruebe si la capa de metal se retira del sustrato. El método de cinta es un método de prueba cualitativa.

2) Método de alambre de soldadura: seleccione un cable de metal con un diámetro de 0.5 mm o 1.0 mm, soldee directamente sobre la capa de metal del sustrato a través de la soldadura, y luego mida la fuerza de tracción del cable de metal a lo largo de la dirección vertical con una tensión metro.

3) Método de resistencia a la cáscara: la capa metálica en la superficie del sustrato de cerámica está grabada (corta) en tiras de 5 mm de ~ 10 mm y luego se arranca en la dirección vertical en la máquina de prueba de resistencia a la cáscara para probar su resistencia de la exfa. Se requiere que la velocidad de eliminación sea de 50 mm /min y la frecuencia de medición es 10 veces /s.

Las propiedades térmicas del sustrato cerámico incluyen principalmente conductividad térmica, resistencia al calor, coeficiente de expansión térmica y resistencia térmica. El sustrato cerámico juega principalmente un papel de disipación de calor en el envasado de dispositivos, por lo que su conductividad térmica es un índice técnico importante. La resistencia al calor prueba principalmente si el sustrato de cerámica está deformado y deformado a altas temperaturas, si la capa de línea de metal de superficie se oxida y decolora, espuma o delamina, y si el agujero interno falla.

La conductividad térmica del sustrato cerámico no solo está relacionada con la conductividad térmica del material del sustrato cerámico (resistencia térmica del cuerpo), sino que también se relaciona estrechamente con la unión de interfaz del material (resistencia térmica de contacto de la interfaz). Por lo tanto, el probador de resistencia térmica (que puede medir la resistencia térmica del cuerpo y la resistencia térmica de la interfaz de la estructura de la capa múltiple) puede evaluar de manera efectiva la conductividad térmica del sustrato cerámico.

El rendimiento eléctrico del sustrato de cerámica se refiere principalmente a si la capa de metal en la parte delantera y trasera del sustrato es conductora (si la calidad del agujero interno a través del agujero es buena). Debido al pequeño diámetro del orificio a través del sustrato de cerámica DPC, habrá defectos como no llenos, porosidad, etc. al llenar los agujeros en la electroplatación, el probador de rayos X (cualitativo, rápido) y el probador de agujas voladoras (cuantitativo, barato, barato ) generalmente se pueden usar para evaluar la calidad de los agujeros del sustrato cerámico.

El rendimiento del empaque del sustrato cerámico se refiere principalmente a la soldabilidad y la opresión del aire (limitado al sustrato de cerámica tridimensional). Para mejorar la resistencia de enlace del alambre de plomo, una capa de metal con buen rendimiento de soldadura como AU o AG generalmente se electroplacta o se electroplica en la superficie de la capa metálica del sustrato de cerámica (especialmente la almohadilla de soldadura) para evitar la oxidación y mejorar la calidad de unión del cable de plomo. La soldabilidad generalmente se mide mediante máquinas de soldadura de aluminio y medidores de tensión.

El chip está montado en la cavidad del sustrato de cerámica 3D, y la cavidad está sellada con una placa de cubierta (metal o vidrio) para realizar el paquete hermético del dispositivo. La opresión del aire del material de la presa y el material de soldadura determinan directamente la opresión del aire del paquete del dispositivo, y la opresión del aire del sustrato cerámico tridimensional preparado por diferentes métodos es diferente. El sustrato de cerámica tridimensional se usa principalmente para probar la opresión del aire del material y la estructura de la presa, y los métodos principales son la burbuja de gas fluorina y el espectrómetro de masas de helio.

La confiabilidad prueba principalmente los cambios de rendimiento del sustrato cerámico en un entorno específico (alta temperatura, baja temperatura, alta humedad, radiación, corrosión, vibración de alta frecuencia, etc.), que incluye resistencia al calor, almacenamiento de alta temperatura, ciclo de alta temperatura, choque térmico, término, choque térmico, Resistencia a la corrosión, resistencia a la corrosión, vibración de alta frecuencia, etc. Las muestras de falla se pueden analizar mediante microscopía electrónica de barrido (SEM) y difractómetro de rayos X (XRD). El microscopio de sonido de escaneo (SAM) y el detector de rayos X (rayos X) se usaron para analizar las interfaces y defectos de soldadura.

LET'S GET IN TOUCH

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.